L’automne est la saison propice aux projets car l’activité est fortement diminuée , et donc c’est un temps que je tente de mettre à profit pour le côté « Recherche et Développement »

Il s’agit de tenter de nouveaux process, d’essayer de réaliser de nouvelles pièces etc…… évoluer tout simplement puis proposer à la vente le fruit du travail si les développements ont abouti.

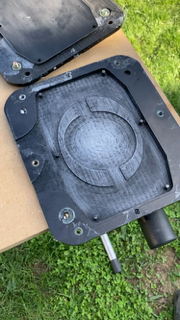

Ce post va donc être suivi et je vais m’employer à y partager le cheminement et la progression d’essais de création d’un dessus de speedbox (capot) entièrement réalisé en carbone forgé sachant que mon expérience avec les matériaux composites est très faible.

Par le passé j’ai réalisé quelques stratifications en carbone tressé+aramide (kevlar) afin de réaliser des boîtiers du modèle de e-mtb Ultimate mais le projet fut abandonné car le coût et le temps de travail pour la réalisation d’un capot rendait l’opération horriblement fastidieuse pour un intérêt minime hormis esthétique, nous étions au printemps 2018……J’ai conservé tout mes produits et tissus composites de l’époque dans un coin du garage, on verra bien ce que çà vaut toute façon il s’agit de tests et je ne crois pas, par expérience, en une réussite avant un certain nombre d’essais -> comme la cuisine, le développement et la maîtrise d’un process ne se font que par l’expérience résultant d’itérations successives, patience et détermination, un pas en avant, deux pas en arrière comme dirait mon ancien boss (Manu tu te reconnais? )

Je me questionnais sur les pièces complexes en carbone forgé, car en stratification habituelle, les formes complexes sont extrêmement difficiles, voir impossibles à réaliser.

La technique du carbone forgé semble prometteuse, car à première vue simple, efficace et répétable puisqu’il s’agit de remplir un moule d’un mélange de résine époxy et de morceaux de carbone de petite dimension, on presse et c’est terminé, plus qu’à attendre polymérisation puis démoulage , découpe des dépouilles éventuelles et la pièce est là, parfaitement conforme au moule.

Donc je me suis dit qu’un capot de speedbox devrait être assez simple à réaliser en carbone forgé moyennant un moule bien pensé et bien réalisé->avec un peu d’expérience les pièces pourraient peut être sans doute sortir sans nécessité de reprise ultérieure……..j’imagine que dans l’industrie ils ne passent pas leur temps à poncer puis vernir des pièces sorties de moule !!

Donc l’idée du type comme moi qui veut faire simple et efficace et qui pense que l’IA est son ami est de questionner ChatGPT sur le sujet du carbone forgé afin de confronter mes idées et feeling à son omniscience -> je reviendrai là dessus un certain nombre de fois car bosser avec l’IA comme collaborateur c’est un peu mettre en application les principes comme :

- Les promesses n’engagent que ceux qui les croient

- Les conseilleurs ne sont pas les payeurs

Je pense que vous voyez déjà où je veux en venir.

Je précise que je commence ce post après une bonne douzaine d’essais et que je ne suis pas au bout de mes peines ni certain d’obtenir un résultat à la hauteur de mes attentes, donc c’est une histoire à suivre que je vais alimenter au fil de mes développements .

Je tiens d’emblée à dire que ce post n’est pas là pour casser du sucre sur les tutos existants mais simplement pour renseigner et suivre intellectuellement le chemin de création d’un process. En effet, nombre de vidéos montrent des résultats flatteurs de pièces réalisées en DIY, mais le temps passé à poncer, vernir, reponcer, combler les manques, revernir, reponcer, re-vernir, reponcer, polisher etc n’est jamais mentionné mais sachez que c’est juste un temps incroyable et des consommables à n’en plus finir entre les tissus d’absorption, d’arrachage, plastiques d’étanchéité sous vide, joints, pinceaux, rouleaux, gobelets, mélangeurs, produits chimique en tous genres, agents nettoyants, démoulants, solvants, top coat, clear coat, gelcoat etc etc sachant que les ustensiles touchant la résine sont à usage unique et que les produits chimiques sont périmés après 6mois voir 24-48h pour une bombe de verinssage epoxy-> le tuto de 10mn sur youtube hypersimple…….. vous voyez ce que je veux dire 🙂

Et pour vous refroidir un peu plus, la fibre de carbone microscopique est toxique pour vos poumons (cancérigène rien que çà) et la résine epoxy est également toxique, donc masque à cartouche obligatoire, espace aéré et aspirateur de rigueur -> sympa les conditions de travail.

Résultat : un produit hyper cher et rare, une coque de rétroviseur automobile en carbone forgé c’est 200-300€ dans le commerce par exemple.

Je pense qu’il est possible de faire aussi bien voir mieux, plus simplement et moins cher tout en limitant les déchets, cependant toute réalisation à base d’époxy est une gabegie environnementale car non recyclable et il est important que le consommateur le sache car les influenceurs s’extasient souvent sur le carbone comme des fashion victims en omettant l’objectivité de l’utilité et de la durabilité du produit -> désolé de casser le mythe mais ce qui est beau est cher n’est pas forcément le meilleur choix

Top Départ

Alors pour commencer, j’ai regardé différents tutos sur le carbone forgé sur Youtube, la plupart étant réalisés par des boutiques ou par des pros, quelques amateurs en diy mais je suis moins fan car l’idée n’est pas de réaliser une seule pièce et d’y passer ma vie…….. mais de trouver le meilleur process.

En clair, je souhaite obtenir idéalement une pièce commercialisable en sortie de moule moyennant un ébavurage des contours, et biensûr une répétabilité sans prise de tête de sorte qu’au besoin je puisse avoir plusieurs moules identiques et dédier un moment pour réaliser plusieurs pièces simultanément.

Un capot de speedbox actuel c’est aujourd’hui une plaque plate d’aluminium 7075, d’environ 20cmx15cmx2mm d’épaisseur avec le logo overion gravé en profondeur , et 6 trous de diamètre 4.2mm pour la fixation. La finition standard est un ponçage simple pour un aspect métal homogène traditionnel, gravures-polissage -anodisation ou covering à poser, sur demande.

Le plus simple et le moins cher niveau esthétique c’est tout simplement le covering qui donne un super rendu moyennant un peu d’habileté au cutter et qui est remplaçable à l’infini, mais qui ne trompe personne.

Le carbone forgé c’est quoi ?

Le carbone forgé est une appellation trompeuse car il n’y a pas de forgeage, c’est en fait un carbone obtenu par moulage, par opposition au stratifié (superposition de couches)

Carbone forgé (forged carbon)

Définition

Matériau composite constitué de fibres de carbone courtes ou hachées, mélangées à une résine (souvent époxy), puis mises en forme par compression à chaud dans un moule.

Intérêt

- Très bon rapport résistance / poids

- Liberté de formes (contrairement au carbone tissé)

- Aspect esthétique marbré distinctif

- Coûts et temps de production réduits pour des pièces complexes

Réalisation (principe)

- Découpe de fibres de carbone courtes

- Mélange avec résine

- Dépôt dans un moule

- Compression à haute pression et température

- Démoulage et finitions éventuelles

Utilisé surtout en automobile, horlogerie, sport et luxe, lorsque performance et design sont recherchés.

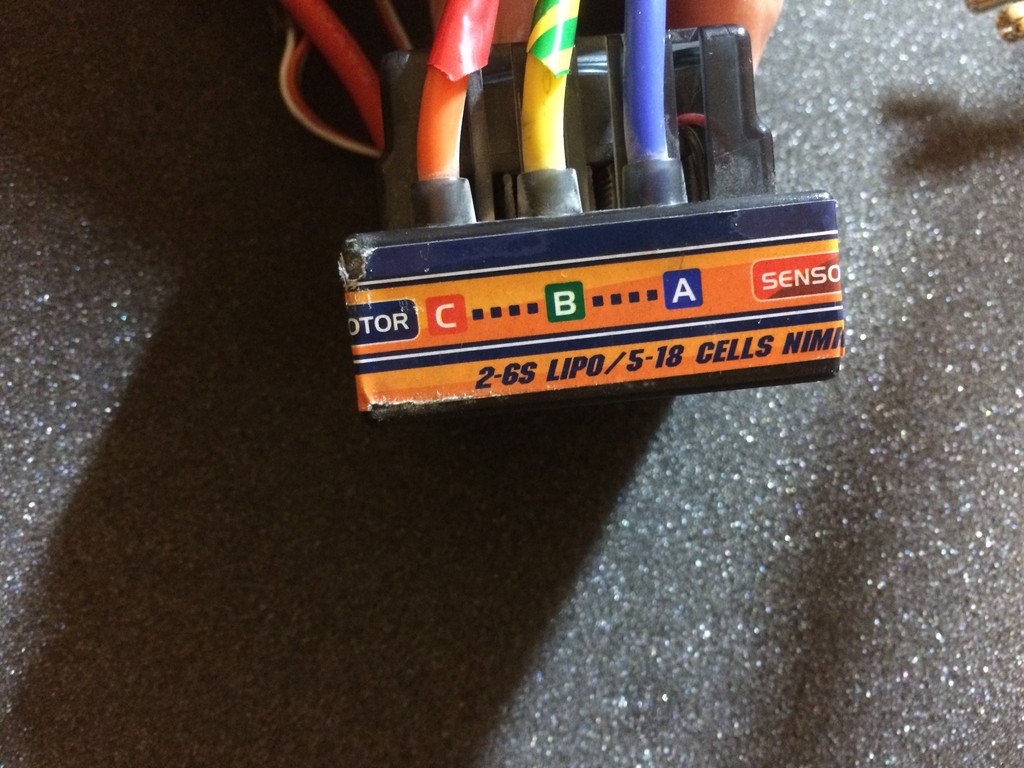

Donc j’ai décidé d’utiliser des fibres de carbone hachées de 6mm de long et de la résine époxy ainsi que l’essentiel : le moule en deux parties conçu et réalisé par moi-même biensûr.

Concept 1.0 :

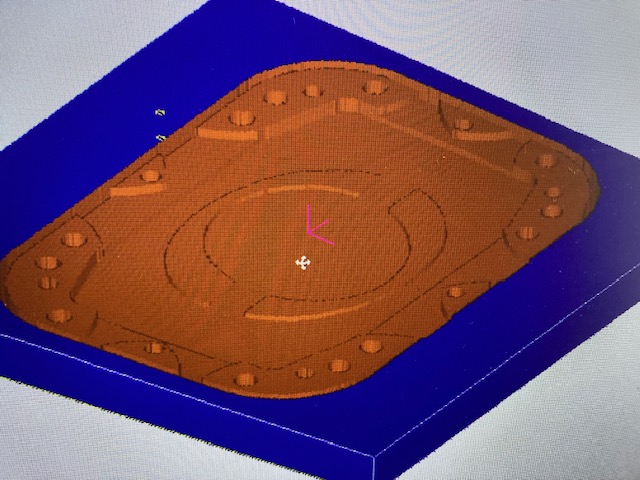

Je me suis dit tranquille on va tester simplement : je vais me faire un moule en deux parties (dessus-dessous) avec un évent pour l’exsudat de résine, j’insèrerai mes fibrettes de carbone, je coulerai l’époxy, je fermerai par vissage les 2 coques puis j’attendrai la polymerisation (24h) moyennant une mise sous vide pour éviter les bulles dans l’époxy, évent vers le haut (moule posé sur la tranche) : avec une surface non adherente à l’epoxy et un excès d’époxy, çà devrait le faire.

Le plastique PEHD (polyéthylene haute densité) n’adhère pas à l’époxy et son usinabilité est aisée bien que l’état de surface parfait soit quasi impossible à obtenir, je me suis dit on tente, j’usine mes 2 coques de 10mm d’épaisseur chacune, et j’y mets des inserts filetés M6 pour pouvoir presser l’ensemble aussi fort que je le souhaite.

Je réalise un brillantage de surface du moule par ponçage, polish puis application de cire de demoulage (tr104)

Je procède au process et voici les impressions du mec qui découvre :

Je me rends compte que le volume de fibrettes carbone à insérer dans le moule est genre 5 à 10 fois supérieur au volume du moule, misère çà va dégorger de partout au serrage!!! ok je ferme et je visse->l’évent vomit une mélasse de carbone et époxy, j’espère qu’il en restera dans le moule, je m’inquiete de la mise sous vide dans ma cloche, va falloir être léger sur la dépression (-0.3bar) sinon les bulles vont chasser toute la matière hors du moule!!

Me voici donc plein de questions et parti pour de longues discussions avec ChatGPT qui me cire les pompes à chaque début de phrase, quel faux cul celui-là , allez hop j’exige qu’il arrête son hypocrisie de début de réponse et qu’il aille droit au but 🙂

En observant le moule pendant la polymérisation (réaction exothermique qui génére une bonne chaleur) je m’aperçois que celui si se bombe, chaleur et contraintes le tordent, le capot ne sera pas plat mais bombé çà c’est sûr…….va falloir remédier à celà, je note .

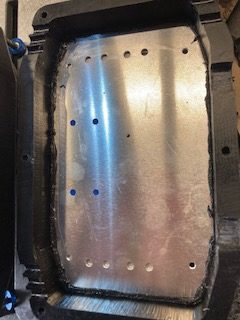

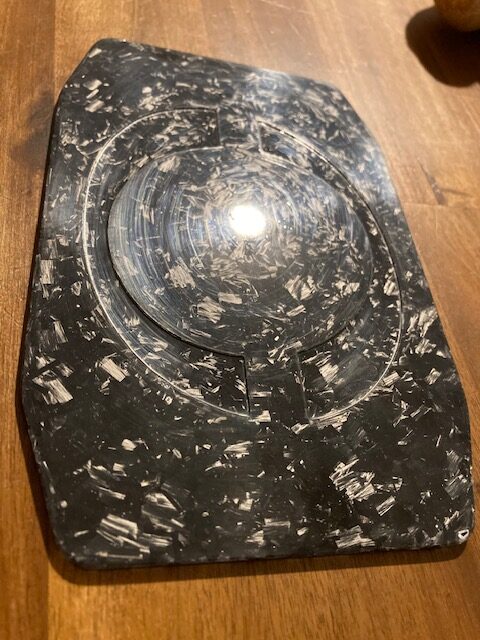

Voici le moule après ouverture avec la pièce dedans puis le moule une fois la pièce extraite qui est venue toute seule.

Très satisfait de ce premier jet car la pièce présente un aspect sympa malgré plein de bulles et un manque de carbone par endroit visible par transparence à la lumière, le logo est un point problématique mais çà je m’en doutais, tout comme les tétons servant à réaliser les trous de la pièce.

Et la pièce est bombée, le moule tordu est fichu ( quelques jours de travail )

A vrai dire ce qui m’inquiète le plus à ce stade c’est de constater que certaines fibres n’ont pas été imprégnées de résine et qu’il y a un manque partiel de matière par endroits alors que j’ai été très pointilleux lors de la disposition des fibres et que le moule en a recraché une quantité importante : çà signifie qu’elles ont été chassées à l’extérieur et que d’autres ont refusé de s’ imprégner de résine.

Moule 2.0

Je décide alors de concevoir un nouveau moule , de nouveau en PEHD 15mm mais avec 5mm d’aluminium vissé de chaque coté pour empêcher les déformations; et cette fois le moule aura des évents plus fins disposés sur 3 tranches, pour empêcher le carbone de foutre le camp, tout en permettant un débullage optimal.

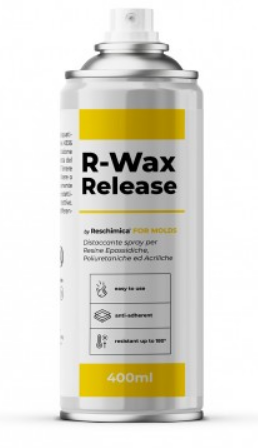

C’est reparti pour un tour et Chat GPT me conseille d’utiliser une cire démoulante en aérosol , très pratique et facile à utiliser -> ok j’achète même si je ne vois pas trop l’intérêt pour résoudre mes soucis, je sais par contre que je vais gagner beaucoup de temps car appliquer 6-8 couches de démoulant en cire solide qu’il faut lustrer après 60mn et la couche suivante , c’est juste super long et à refaire partiellement après chaque pièce.

Nouveaux tests avec ce nouveau moule : çà se passe beaucoup mieux, aucune déformation ni pièce bombée par contre je n’arrive pas à avoir un état de surface sans bulles et il y a souvent des fibres non imprégnées de résine, parfois carrément une zone complète, çà commence à me gonfler car c’est beaucoup de travail et les résultats sont pires qu’au début……..

Voici un des meilleurs résultats : on voit du picking (des bulles, des trous) et de toute façon il manque un vernissage à la pièce.

Donc j’ai mélangé fibres et epoxy dégazée dans un gobelet puis j’ai appliqué dans lemoule ciré à la bombe (2 couches).

J’en ai pas parlé mais le mélange epoxy et fibres produit une mélasse de cheveux hyper collants et visqueux de consistence très épaisse, c’est vraiment miséreux à manipuler et à répartir, çà colle à tout, on en perd une tonne et on s’en met partout, franchement je connais rien d’aussi foireux à manipuler et encore à appliquer avec soin 🙁

Je tente alors, sur la demi douzaine de pièces réalisées, un ponçage suivi d’un glaçage epoxy (un vernissage en somme) au mini rouleau à laquer avec une epoxy bien liquide. Je ponce soigneusement du grain 120 au 400 puis eau savonneuse, puis alcool isopropylique puis acétone avant l’epoxy.

Le résultat semble top mais au bout de 10mn je m’aperçois que l’epoxy n’adhere pas et secomporte de façon repulsive à la pièce , comme de l’eau sur du plastique et là c’est la cata car c’est irrécupérable à moins d’y passer 2 vies !!

Le début d’une nouvelle réflexion !!

Mon ami Chat GPT semble sécher sur mes problèmes et se répète, je commence à douter de lui et ses conseils me font perdre du temps car à chaque fois il me conseille et me rassure puis je fonce dans le mur et çà me démotive d’autant que résine et carbone coûtent une fortune, genre 10-15€ de consommables par test sans compter le moule.

Cependant je commence à comprendre un élément hyper important pourtant essentiel en chimie : l’affinité des molécules entre elles……..

Ma résine apprécie-t-elle mes fibres de carbone? Normalement oui si elles sont propres

Ma résine apprécie t elle le PEHD ? La réponse est NON lorsque celui-ci est ciré * (notez bien dans un coin cette réflexion)

J’avoue que c’est un peu la douche froide mais, 2 pas en arrière un pas en avant, je tiens quelquechose avec cette histoire d’affinités.

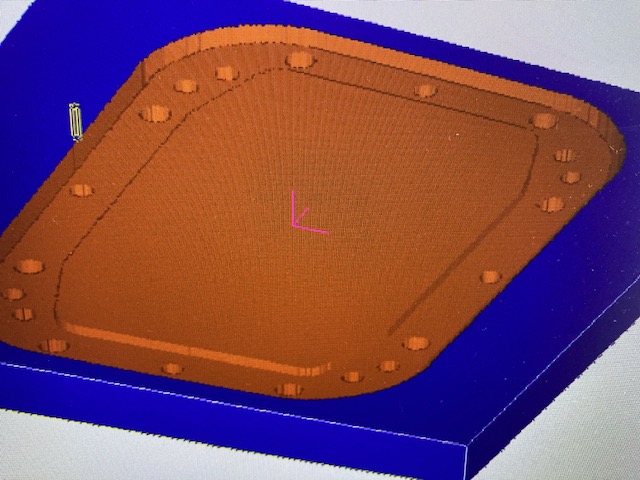

Moule 3.0

Donc je décide, contre l’avis de l’IA, de revenir à mes bonnes habitudes : un moule 100% alu 7075 poli miroir -> là je sais que la résine accroche et en terme de finition çà devrait sortir perfect de chez perfect, le problème sera le démoulage : ne pas endommager la pièce ni le moule 🙂

Donc je prévois dans le moule des filetages pour pousser les coques puis les dépouilles de la pièces au niveau des évents afin de démouler plus facilement sans avoir à passer une lame et/ou taper comme un sourd !!

Pour faciliter le polissage pénible de la coque avec motif je decide de réaliser un moule en 2 parties mais composé de 3 pièces, l’intermédiaire pouvant au passage être changée pour modifier l’épaisseur de la pièce et les events.

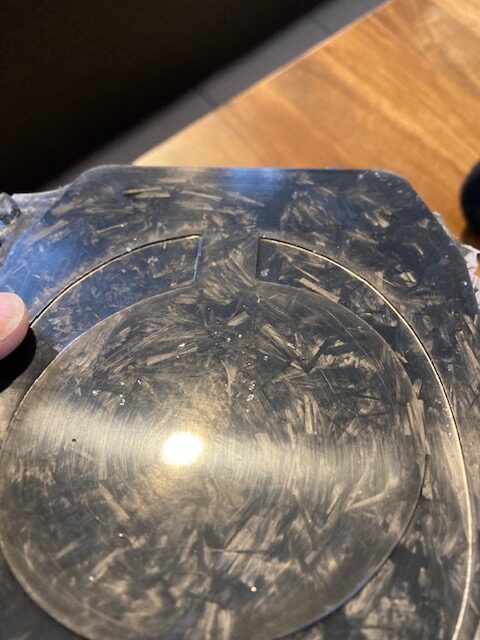

Photos du polissage en cours puis du moule ready to work 🙂

Après réflexion et ne voulant pas risquer de ruiner ce superbe travail super pénible de polissage par un moule collé pour l’éternité avec un fossile de speedbox inside, je me résigne à utiliser l’agent démoulant cire en spray (j’ai aussi du PVA mais pas encore testé)

Allez c’est parti première tentative !!

Process 2.0

Raz le bol du mélange horrible fibre+ résine, je décide changer de process pour un truc plus clean , on verra bien, et donc je coule de l’epoxy dégazée, des fibrettes propre que je dsaupoudre, re-époxy-, re-fibrettes etc , je stratifie dans mon moule en quelque sorte mais sans rien toucher ni avec les doigts ni avec un instrument, juste je repousse dans le moule les fibrettes tombées sur les bords de celui-ci.

Tant qu’à faire, et ayant 2 moules à disposition je remplis les 2 , le moule 3.0 et le 2.0, après les avoir ciré à la bombe.

Ci-dessous les 2 moules pendant la coulée : résine-fibrettes-remplissage maximum de fibrettes puis résine et on referme

Allez zou on démoule ce premier test avec le moule 3.0 :

Oh purée la totale loose, pourtant plein de résine est sortie pas les events et portant le temps de prise fut de plusieurs heures en dégazage à -0.3bars, donc la résine est restée plusieurs heures liquide et avait largement le temps d’infuser toutes les fibres de carbone , c’est à n’y rien comprendre 🙁

J’en ai marre, je vais passer mes nerfs sur l’IA et lui dire que décidément elle ferait bien d’expérimenter avant de se la raconter 🙂

Démoulons quand même toute la pièce pour voir le côté le plus delicat du logo mais toute façon ce sera direction poubelle vu le dos de la pièce….

Le résultat côté logo est pas mal mais gras à cause de la cire en spray, il ne reflète pas du tout le poli miroir du moule, là c’est pas cool….

Réflexion :

C’est de pire en pire , j’en suis à une douzaine de test mais je ne suis pas décider à lâcher l’affaire car j’ai encore des pistes à explorer.

Alors reprenons cette histoire de fibres non imprégnées, que s’est il passé? J’ai une hypothèse qui m’arrangerait bien si elle s’avérait exacte alors on va creuser en ce sens :

La cire de démoulage fonctionne par non adhérence de la résine en créant une barriere étanche donc en toute logique les fibres au contact de celle ci ne peuvent s’imprégner de résine, idem si elles ont été contaminée par la cire non dure pulvérisée en spray. Et puis la pièce finie comporte forcément de la cire en surface et dans les petits trous, bulles etc qu on ne peut donc pas retirer à 100% et donc ces manques ne peuvent pas être comblés comme il faudrait et celà explique la situation du vernissage qui déperlait.

Yes alors je dégage le démoulant et théoriquement ce sera fini les manques de résine en suface, la misère de vernissage et la finition mate en sortie de moule. Inconvénient majeur : le démoulage

Process 3.0

Alors ce coup là on va carrément à l’encontre des conseils de l’IA et de tout ce que j’ai vu et lu sur le web -> on va tenter :

– Moule alu poli miroir

– Pas de démoulant d’aucune sorte, moule nettoyé au savon puis à l’alcool IP

– Pas de mélange résine et fibres, juste une dépose en couches successives, quantité de 65g de résine et environ 40g de fibres (je fais çà à l’oeil)

Je risque de ne pas pouvoir démouler mais bon j’ai envie de tenter le coup, l’IA me dit d’anodiser l’alu mais je sais par experience qu’un alu anodisé ne peut être poli , en fait il faudrait le chromer mais çà c’est impossible en DIY.

Je fais le test et comme il était prévisible, je galère au démoulage, pas de problème sur la face arriere avec mon système de vis de démoulage mais alors pour la partie avant avec le logo c ‘est une galère d’autant que de la résine demeure sur le moule et je n’envient pas à bout avec les solvants habituels……il va falloir gratter et endommager le surfaçage du moule …..je suis dégoûté mais satisfait de l’aspect flatteur de la pièce même si la perfection est encore lointaine. Je pense tenir quelquechose et je me dis qu’il y a vraiment moyen de sortir une pièce superbe, qu’en pensez-vous?

On constate des manques de résine et peut -être des bulles aussi mais un bel aspect de surface qui me laisse penser qu’on peut se passer des étapes de finitions si le moule est miroir, à la limite un coup de polish mais pas de ponçage pas de vernis , c’est déjà une bonne optimisation si j’y arrive!!

Bon l’état du moule c’est la cata et je vous laisse imaginer le temps passé pour le réaliser …….. 5 jours

Nouvelle réflexion

On va sortir le joker, la carte de réserve, la pénible en travail et qui coûte cher, en espérant que ce soit le graal : et cette idée tient en quelques initiales : POM-C , polyacétal : plastique technique bien connu des usineurs.

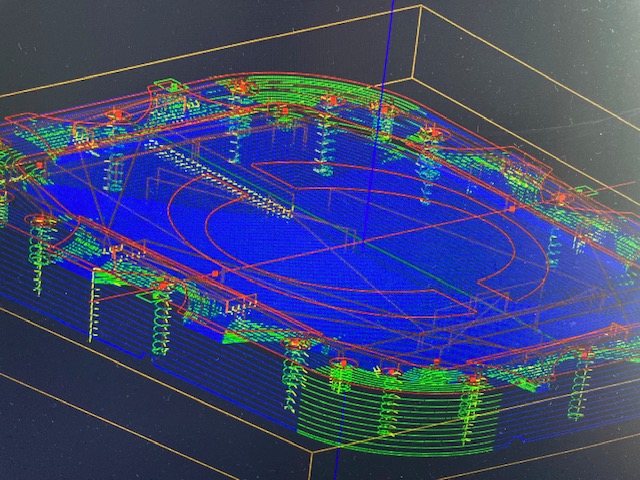

Moule 4.0

J’avais cette idée en tête depuis le départ car le POM est un plastique technique très utilisé en prototypage, qui est génial à travailler et glisse un peu comme le téflon, on peut le fileter, l’usiner facile, il ne repousse pas l’epoxy, se déforme peu, par contre il est super cher et c’est un plastique misérable à polir : obtenir une surface miroir est un chemin de croix, c’est un truc à filer à un pote qui veut passer 1 mois dans un monastère à méditer sur son sort 🙂

En plus j’ai choisi le POM blanc (existe en noir) pour pouvoir facilement gérer le remplissage en fibrette et voir les éventuels manques, par contre j’avais pas réfléchi que poncer puis polir du blanc est d’autant plus pénible qu’on ne voit pas où l on est passé sauf en lumière rasante….

Process 4.0

Là je sors l’artillerie lourde car après j’ai plus grand chose en réserve dans mon sac de conneries à tenter, je tente aussi directement une idée lumineuse (on verra bien si elle est brillante 🙂 ) , je m’explique :

Comme on ne peut éviter à 100% les bulles et la situation de fibres directement exposées en surface, on pose un vernis topcoat de finition, alors pourquoi pas le mettre directement sur les surfaces du moule , au pinceau, attendre qu’il séche et au bon moment on lance notre étape carbone-résine. Si je prépare une resine topcoat bien dégazée et appliquée au pinceau d’écolier je pourrai maîtriser parfaitement la finition et m’affranchir de toute bulle et fibre en surface avant comme arrière, çà me plaît bien cette idée, je suis content de moi c’est déjà bien. Allez je vais dire çà à l’IA , qui me répond bien vu , purée mais quel faux cul c’est pas possible un truc pareil, au bout de 12 essais etc le bazar me dit oui c’est une bonne idée…..je lui réponds mais pourquoi tu ne me l’as pas dit avant et là il me répète que je touche un point sensible du process et patati et patata , je ne peux que m’en vouloir à moi-même de croire qu’un compilateur d’informations possède une intelligence et lui faire confiance, en fait je crois que c’est inné d’accorder du crédit à de belles paroles flatteuses et une grande culture, on en vient vite à croire aveuglément, assez flippant finalement.

Bon la philo ce sera pour une prochaine fois, on y va :

- Moule POM poli miroir (autant que possible) en 2 coques avec plaques alu de part et d’autre comme le pehd

- Events limités au max que sur la tranche haute avec un tracé sensé amené les bulles dehors(moule placé sur la tranche pendant la polymerisation)

- Pas de démoulant

- Dépose des ingrédients en couches et que des petites fibrettes de 6mm, pas plus long car je veux pas de cheveux qui font de la mélasse

- Résine de type infusion hyperfluide à durcissement lent pour avoir le temps maximal d’imprégnation et de dégazage, on dégazera la résine seule à bloc puis le moule une fois fermé pendant 1heure à -0.3bar histoire d’aider les bulles à s’échapper et dans l’enceinte sous vide çà m’évite les vapeurs et variations thermiques

- Une couche superfine de résine de finition bien dégazée, appliquée au pinceau directement sur le moule propre (savon puis alcool isoprop) on attend que la surface soit durcie mais collante au touché (sur un autre support pour ne pas laisser mon empreinte 🙂 ) et c’est parti

- on va serrer doucement en croix, comme une culasse de moteur, puis on va y aller bien fort comme il faut avant de placer dans la cloche à vide

C’est parti on commence donc par la couche de ….finition 🙂

Puis résine de type infusion et fibres carbone

Je vous passe la suite et on va à l’ouverture du moule au bout de 48h, oui c’est beaucoup plus long à polymériser avec une résine d’infusion mais bon si çà vaut le coup…..

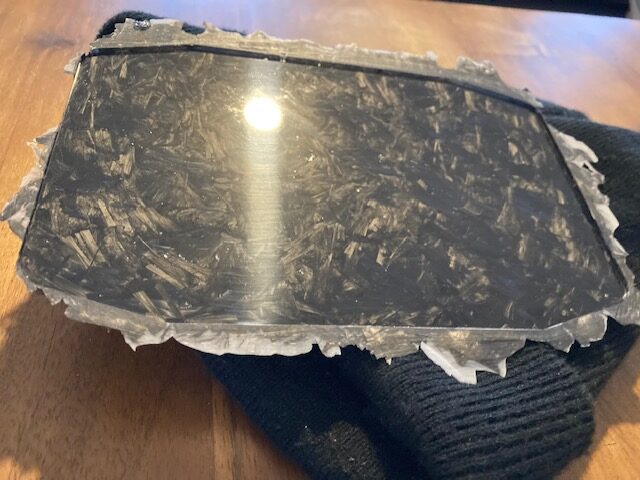

Purée c’est beau et çà brille, je suis trop content, de petites imperfections dans l’epaisseur , sans doute le timing entre couche de finition et ce que j’appelle la coulée, j’ose pas démouler pour voir le côté logo 🙂

Au passage je vous souhaite un joyeux Noël 🙂

Allez go!

Pour une fois je vais pouvoir en faire autre chose qu’un déchet pour la poubelle, on sort le cutter, la dremel et le masque à gaz, direction le jardin pour ébavurer et mettre un coup de cale à poncer sur les arêtes.

Un coup vite fait mal fait de polish , à la main avec un chiffon microfibre histoire de voir ce que çà donne en 2mn de polish :

Là je pense que je tiens quelque chose niveau process, il va falloir mesurer, peser et chronométrer pour améliorer encore mais franchement je suis content , il faut peaufiner le polissage du POM egalement car on voit les rayures dans les reflets (je dois polir les recoins avec des petits morceaux d’abrasif jusqu’au 10000, puis différentes mousses et polish ) et là va falloir y retourner je pense, si quelqu’un connaît une technique miraculeuse, n’hésitez pas à me contacter 🙂

Suite de la story prochainement , n’hésitez pas à commenter !!

MAJ : 25 janvier 2026

Après quelques tests supplémentaires, j’obtiens un résultat vraiment pas mal en sortie de moule d’autant que j’ai de nouveau poli celui-ci en achetant un petit outil vibrant de polissage ‘sand paper’ sur batterie.

Voici le dernier résultat obtenu, les photos sont du direct sortie de moule sans aucun nettoyage (démoulage super facile)

Le résultat est super satisfaisant, surtout avec un démoulage « évident » non destructeur et un moule pouvant réutilisé quasi immédiatement.

Bon, nous n’en sommes pas encore à ce stade mais disons que pour une pièce pure DIY n’importe qui serait sans doute ravi de ce résultat, çà fait du bien quand çà prend une bonne tournure 🙂

Après examen minutieux de cette dernière pièce, j’analyse les défauts que je vois et que je présente ci-dessous en zoomant la photo précédente :

Je constate une multitude de petites « bulles écrasées » qui ne sont pas en surface , la surface est parfaitement lisse. L’aspect de cet air piégé est semblable aux surfaces d’air piégé lorsque l’on pose de façon imparfaite un film de protection sur un écran de smartphone.

J’en déduis qu’il s’agit de bulles emprisonnées à l’interface entre le top coat que je dépose sur les faces du moule et laisse durcir avant de couler la résine et les fibrettes de carbone.

Pourtant après fermeture du moule celui-ci est placé sous vide léger à 0.3bars durant des heures le temps que la résine gélifie puis retour doux à pression atmosphérique.

Comment résoudre ce problème?

Je me dis qu’il y a de nouveau différentes hypothèses car en clair soit de l’air reste prisonnier dans le moule et ne veut pas sortir par les events, soit il y a « création » de bulles durant la polymérisation, soit de la résine s’échappe et est immanquablement remplacée par de l’air, soit un peu de tout çà …….

C’est donc reparti pour réfléchir et je laisse mon ami chatGPT dormir plutôt qu’il m’envoie me perdre dans son labyrinthe d’idées géniales théoriques 🙂

Je me dis que la problématique de l’air emprisonné est quasi insoluble car à moins de faire de l’injection dans un moule placé dans une enceinte sous vide ou qqchose dans le genre, on aura toujours des bulles, faudrait centrifuger le moule pendant la polymérisation peut-être? Réfléchissons ……

Vu que j’ai toujours de la résine en exces qui sort du moule (pas beaucoup) je me suis dit que je vais réaliser un joint silicone entre les deux parties de moule. Donc c’est parti pour usiner une rainure dans le moule et créer mon propre vrai joint silicone selon mes techniques habituelles (moule cnc, coulage silicone etc)

Moule 4.1

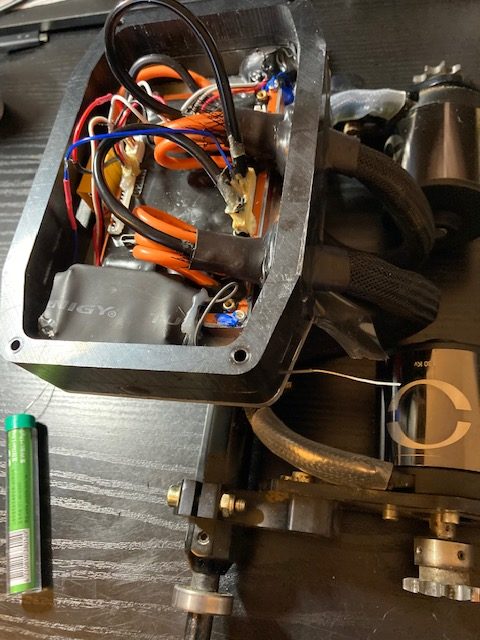

Et voici

on voit le joint de silicone gris , celui est inséré dans une rainure de 2mm de large et 3mm de profondeur et deborde de 1mm en hauteur pour former une sorte de lèvre d’étanchéité. Jen ai profité pour couler du silicone dans les trous qui servent à placer des vis de démoulage , ainsi j’ai des « bouchons » pour empêcher que de la résine viennent s’y loger et m’ennuyer lors du démoulage.

Process 4.1

Tant qu’à faire j’ai cherché et trouvé une machine qui vibre sur laquelle je compte placer mon moule lors de la polymérisation afin d’aider au dégazage, en complément du vide partiel.

L’idée est donc de :

- Bien charger le moule niveau résine, l’excedent devrait sortir lors du serrage de fermeture.

- Ensuite le moule devrait être étanche sauf sur la partie haute avec les events qui permettront le dégazage progressif et lent de la résine d’infusion.

- Le moule sera placé dans l’enceinte sous vide -0.3bars pendant 6 heures.

- L’enceinte sous vide sera positionnée sur le plateau vibrant et soumise à vibrations plusieurs heures car je pense que les bulles restent coincées à l’interface top coat / resine+carbone par une sorte d’adhérence par capillarité un peu comme les bulles d’une boisson gazeuse sur les parois d’un verre.

Test en cours de réalisation , à très vite 🙂