Préambule

A l’heure du confinement j’ai décidé de vous faire une petite revue sur la conception et l’assemblage des mountainboards électriques de la gamme Ultimate.

Cet article est un peu de type blog, j’espère y lire des commentaires intéressants, répondre à vos questionnements etc donc il n’est pas écrit comme un article commercial.

J’avais en tête de monter un 4 roues motrices (4WD) et je me suis dit et bien allons-y on va prendre quelques photos et expliquer un peu tout çà afin que les passionnés puissent se rendre compte du boulot et voir ce qui se cache sous les boîtes noires.

Il va de soi qu’il est toujours délicat de présenter les choses dans le détail sachant que le marché évolue vite et que les savoir faire sont vite pompés (résultat 5 brevets déposés rien que pour l ultimate), et quand on lit des commentaires du genre “Aliexpress est encore trop cher” , çà fait un peu froid dans le dos sur la pérennité de notre économie………enfin bon chacun voit midi à sa porte.

Enfin je remercie mes partenaires et amis qui ont permis l’aboutissement de ces superbes produits qui n’ont, croyez le ou non, strictement rien a envier aux productions industrielles ou quasi qui inondent les réseaux sociaux avec une force de frappe colossale .

Merci donc à Amadride (Kevin) pour son implication dans ce projet, Skully (X Shape) pour la réalisation des decks selon nos critères, et enfin à Atyk pour son soutien indéfectible sur la partie webmastering et ses conseils.

Ici pas le temps ni les moyens économiques de vous faire des vidéos et teaser et d’aligner 10 machines d’essai sur des rassemblements.

Chez Overion, il n’y a qu’une et une seule personne qui bosse, avec la qualification officielle pompeuse d’artisan d’art 🙂

Introduction :

La famille ou gamme de produits “ultimate” est un concept de mountainboards électriques possédant une plateforme de conception commune qui permet d’y configurer des setups variés allant du 2 roues motrices 25volts au 4 roues motrices 52 volts, avec toutes les combinaisons intermédiaires possibles, deck bois-fibre ou bois carbone et épaisseur selon poids, leds programmables, télécommande au choix, ratio de transmission au choix, couleur des mounts, pneus roadies ou TT, type de jantes etc etc

Overion n’a pas de sous-traitants en tant que tels, les pièces sont usinées ici, traitées, et rectifiées ici, la plupart des process sont manuels et mécaniques et des industriels louent leur équipement pour certaines opérations (thermoformage des coques par exemple) , les moules, gabarits, PCB, découpes en tout genre sont réalisés ici.

Overion fait réaliser ses moteurs spécifiques selon son cahier des charges, de même que ses batteries Lithium polymères.

Les ESC (6S) sont démontés et fiabilisés avant intégration, idem pour les VESC (12S)

Tous les composants sont vérifiés et chaque engin est testé en situation réelle avant d’être livré à son futur propriétaire, qui n’est pas ensuite “lâché dans la nature”, ici c’est pas du “fire and forget”.

Bon, si vous lisez encore jusque là c’est que la suite vous intéresse, allez c’est parti 🙂

Construction d’un Ultimate 4WD :

1ère étape : Préparation du deck

- Perçage du deck pour y implanter les trucks Matrix2 métal finition oil slick (magnifiques), après vérification de l’alignement, parallélisme et tout le toutim, grâce entre autres à un gabarit maison usiné CNC

- Des risers spécifiques en aluminium, usinés ici, sont positionnés entre deck et truck afin d’augmenter la garde au sol, (d’ailleurs je pourrais les proposer à la vente)

2ème étape : Travail des tails, pré-implantation des boxs

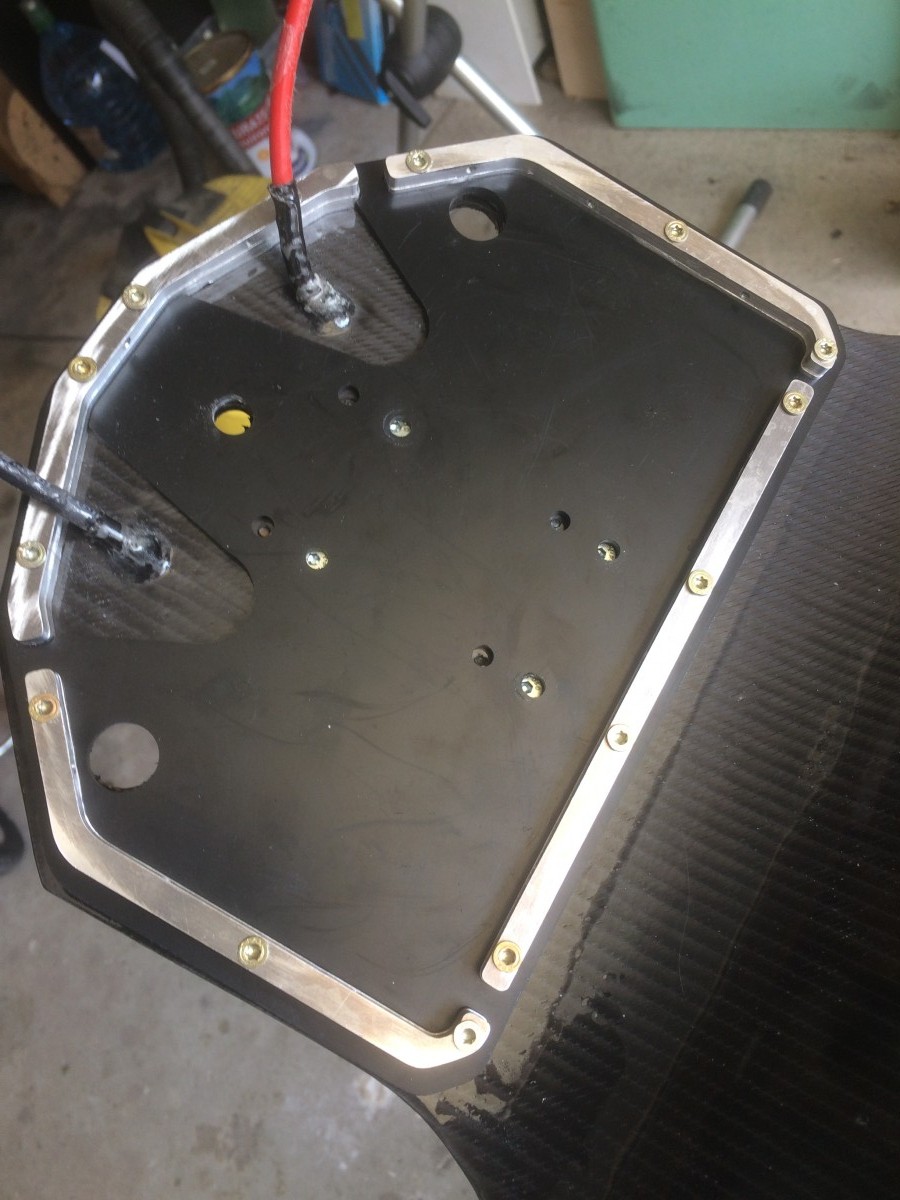

- Implantation des armatures aluminium destinées à recevoir les couvercles des “boîtes noires” et à protéger l’ensemble

- Les trous de passage de câbles moteurs et leds sont percés, évasés puis résinés en tranche et les armatures en alu 7075 de 10mm d’épaisseur sont vissées au deck

- Pose du gabarit néoprène d’étanchéité et anti-vibrations de 6mm d’épaisseur sur la périphérie de l’armature

On notera au passage l’intégration des câbles à la fabrication du deck, le câblage est en 10AWG et + et – sont espacés de sorte que même si celui-ci venait à passer sous un camion ou être transpercé par un perçage hasardeux, jamais il n y aurait court circuit…..

3ème étape : Motorisation

- Implantation des leds étanches avants et arrières, alimentation confiée à 2 régulateurs linéaires (moins “bruyants”que des hacheurs) protégés contre inversion de polarité et défaut (fusible 2A), conception et réalisation Overion.

- Montage des mounts Overion pour Matrix2 avec une inclinaison spécifique et quelques gravures pour le plaisir, le réglage des mounts dans le plan des futurs couronnes est une opération qui nécessite pas mal de rigueur car un mauvais alignement se traduira par des mounts ou pignons qui finissent par se dé-serrer pour aller chercher la position naturelle.

- Montage des moteurs Overion (170kv pour du 6S, 130kv pour du 12S)

- Montage des couronnes sur des jantes MBS Rockstar Pro full Alu siglées dylan warren avec entretoises maison inter-roulements, puis montage des chaînes et réglage de tension.

- Tous les câbles traverseront les tails afin de demeurer invisibles.

4ème étape : Architecture interne des boxs

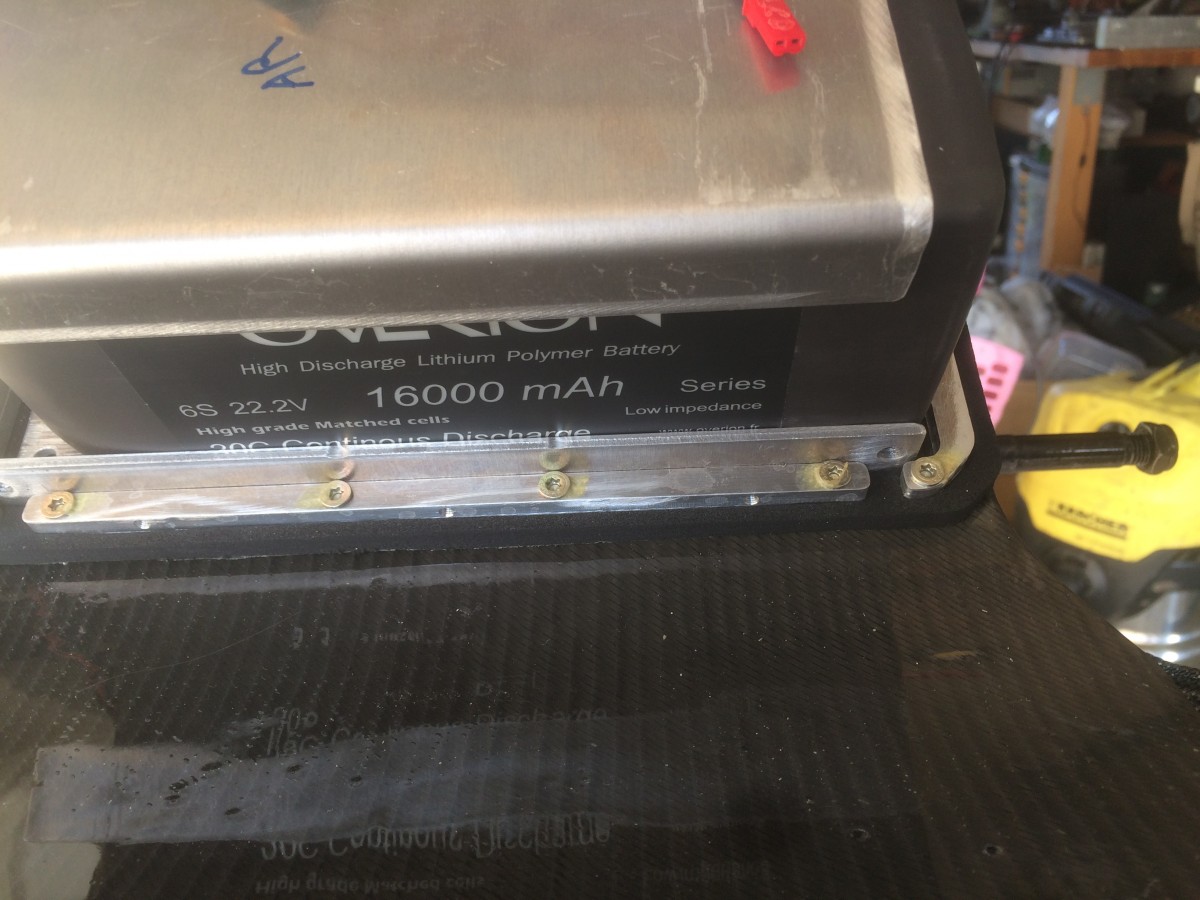

- Montage des profilés alu de 3mm d’épaisseur préalablement usinés ici qui sont destinés à encapsuler et protéger des chocs chaque batterie, fixer les esc ou vesc (unity enertion ou fsesc dual 6.6), servir de radiateur et d’architecture globale interne. Chaque profilé est solidement ancré au deck par de copieuses fixations. Vous réalisez ici que les boîtes ne sont que des coques esthétiques et que le mountainboard sera insensible à de multiples retournements, au vu de la solidité de l’architecture interne.

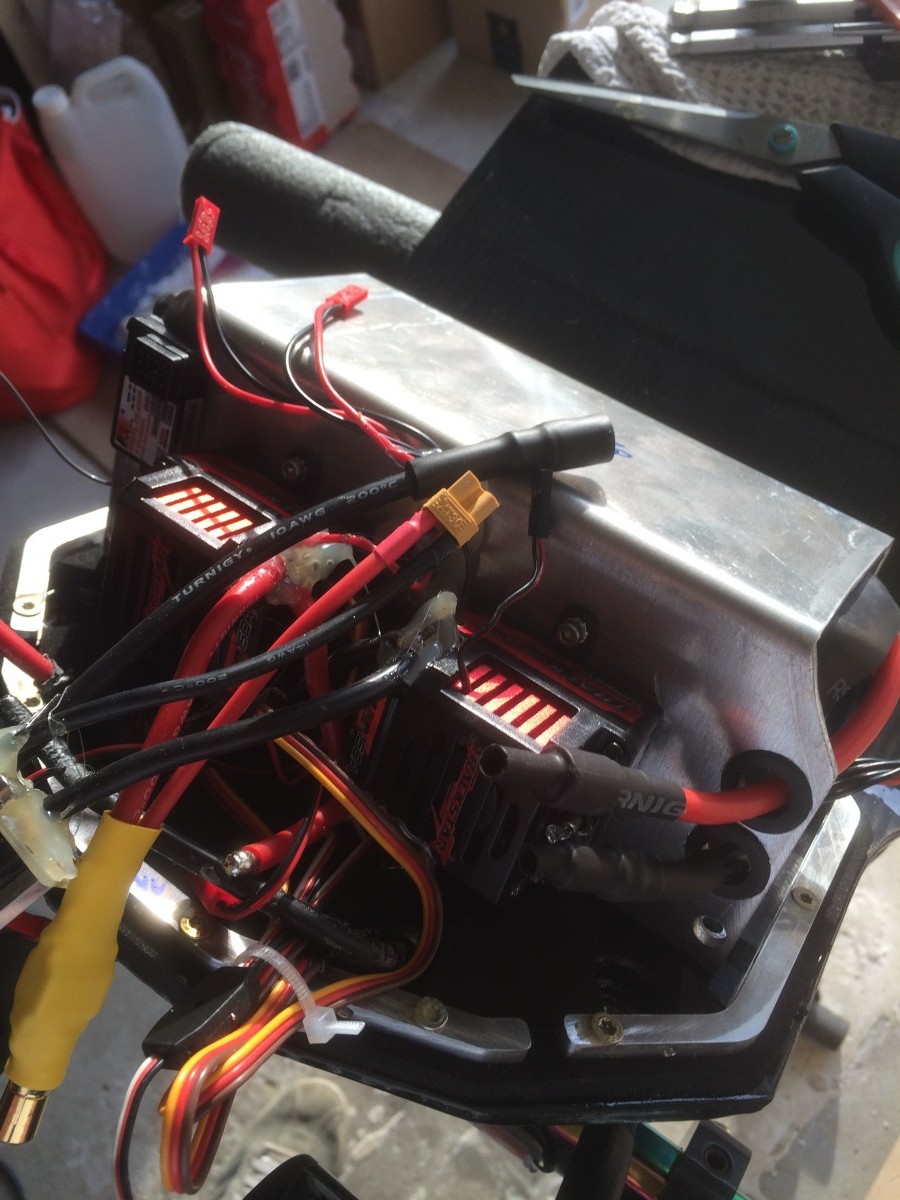

- Fixation des éléments électriques sur chaque profilé, puis câblage, soudures etc

- Les batteries sont de type lithium polymère 6S16Ah 20C continus développée pour Overion (taille similaire à une 12Ah traditionnelle) avec prise d’équilibrage renforcée et double gaine caoutchouc. Chaque batterie est équipée de connecteurs bullet 8mm et d’un fusible 150A placé au plus proche de celle-ci

- Enfin il y a un coupe circuit anti-spark mécanique par batterie, une prise de charge 20A et une prise d’équilibrage par batterie, tous les câbles étant réalisés ici à la main avec le plus grand soin.

5ème étape : Implantation électrique et câblage

- Intégration du récepteur radio, ici confié à une traditionnelle mais éprouvée GT2B, vous remarquerez que je ne m’étends pas sur mes petites astuces de réalisation, mais je profite de cet article pour vous préciser que les récepteurs de type flysky possèdent 2 valeurs PPM de failsafe et qu’il convient de trouver une solution ( facile) afin d’y remédier , ce qui peut aussi passer par une gestion arduino pour d’autres récepteurs, mais je n’en dirai pas davantage ici. Les clients peuvent demander d’autres télécommandes, notamment la dernière Maytech qui offre une ergonomie fantastique (oui mais à 150-200€) mais pas autant de sécurité qu’un système RC éprouvé. Au risque de me répéter, et uniquement pour votre sécurité, bannissez les protocoles bluetooth et WiFi ainsi que les télécommandes avec moins de 2 heures d’autonomie (ah bon, pourquoi Monsieur 🙂 )

- Toutes les soudures sont protégées par de la gaine thermorétractable et sécurisées ensuite par colle chaude (bretelles et parapluie :-)), car ici tout est soudé si c’est possible, n’oubliez pas qu’une phase moteur qui se déconnecte et vous pouvez faire fumer votre moteur , engendrer une erreur VESC irrémédiable etc..

- Chaque élément est démontable car vissé, bloqué etc , rendant un future démontage facile et non destructeur.

Photo du bazar 🙂 , je vois déjà les réactions…….putain le mec il se prend la tête moi j’ai juste une XT90 dans ma pelicase 🙂

6ème étape : Les boitiers ABS

- Après avoir modélisé puis crée les matrices ici par CNC et moulages successifs, l’ABS de 3mm d’épaisseur a été retenu pour ses caractéristiques mécaniques (c’est le composant des casques basiques) pour constituer la partie visible des boîtiers. Quelques essais ont été faits en carbone-kevlar mais peu d’intérêt à part beaucoup de boulot et un prix élevé , au passage rappelons que le carbone est conducteur et fait office de cage de Faraday aux ondes électromagnétiques (donc faut sortir a minima une antenne pour le récepteur). Donc thermoformage des plaques ABS, puis découpes en tout genre, peinture, vernis et implantation des composants internes et grilles de ventilation.

- Positionnement et câblage des éléments internes, interrupteurs étanches, protections du LCD contre l’humidité, grilles inox d’aération.

- Fixation des boxs

Vous remarquerez qu’il n’ y a aucun élément disposé à l’horizontale dans la box, et que les aérations sont toutes dans un plan vertical, ainsi d’éventuelles précipitations tendront à ruisseler plutôt que pénétrer dans la box, et quand bien même cela arriverait, l’eau ne rencontrerait aucun circuit électronique.

Pour info une box mesure 9 cm de haut donc bien moins imposante que ce que les photos laissent suggérer.

7ème étape : Grip et straps

- Découpe laser et pose de grip bien violent, 4 éléments qui participent au design agressif du deck

- Pose des Straps MBS F5, en prime chaque deck est pré-pointé pour les perçages goofy et regular et les trous sont comme d’habitude ré-enduits de résine dans la tranche

Résultat :

Le cas présenté est donc un 6S32Ah équipé de 4 roues motrices, équipé de moteurs Overion 170kv avec un rapport de transmission 12/35.

Un 12S 4WD est quasi identique avec juste les batteries connectées en série et non en parallèle, et deux dual VESC en guise de contrôleurs.

Le résultat est un mountainboard bien méchant, lourd (19kg) , hyper véloce, et incroyable de motricité, stabilité et freinage.

Conclusion :

Comme vous avez pu le deviner à la lecture de cet article, un soin extrême est apporté à chaque étape, allant de la conception à la réalisation de chaque machine qui sort de l’atelier.

Il s’agit réellement de produits d’exception qui résultent de choix mûrement réfléchis en ayant toujours en tête comme objectifs primordiaux la sécurité, la fiabilité, et la robustesse. En outre les machines sont évolutives et ne font pas appel à des composants ultra-spécifiques ou très coûteux ce qui vous assure de pouvoir intervenir vous-même sur l’engin, au besoin, et de toujours trouver du matériel de remplacement en cas de casse.

Ici nous ne parlerons pas de prix car ce n’est pas l’objet de l’article, c’est technique, pour passionnés et curieux, j’avais envie de partager un peu , c’est chose faite 🙂

N’hésitez pas à commenter, tout ce qui est argumenté sera posté et j’y répondrai avec plaisir, avec comme toujours : zéro censure…..

Très belle articles , toujours des beauté tes board. Et le prix est à hauteur de taff exécuter.

comme toujours un travail d’orfèvre ,enfin un peu de comm sur les qualités de tes board..c cool! ça mériterait quelques photos un peu sexy de tes monstres mais on voit bien le souci du détail ,le soin apporté à la construction, la R et D etc. well done! 😉

Très belle board, esthétique de l’ensemble originale ++++ (il y a même des mounts violets!)

Superbe. On voit le travail de fou pour arriver à ce résultat. Ça donne envie.

Du très beau travail comme d’habitude, je me souviens lorsque tu disait “je ferais du 12s lorsque le matos sera safe” et bien voila c’est fait et très bien fait , le “all wheel drive” me fait de l’œil…

Parfaitement exact Frederic!! 🙂